自社の製品を超えて目指すのは

システム全体の「信頼性」確保

1分たりとも止めてはいけない

Page.1

Page.2

列車の振動に耐える“目撃者”

サンリツの監視カメラは、カメラ単体ではなく、それを動かすシステムを含め、ハードとソフトを一体で提供していることが特徴だ。顧客の用途に合わせて、カメラの動作手順、映像の記録方法などを最適化するためで、これからは、映像解析のノウハウ獲得も視野に入れている。

そうしたビジネスの一環で、カメラ本体はサンリツの製品ではないが、列車内の防犯カメラの記録システムを手掛けてい る。

最近は、車内に防犯カメラを備えた鉄道車両が急増しており、社会的なニーズが高まっている分野だ。

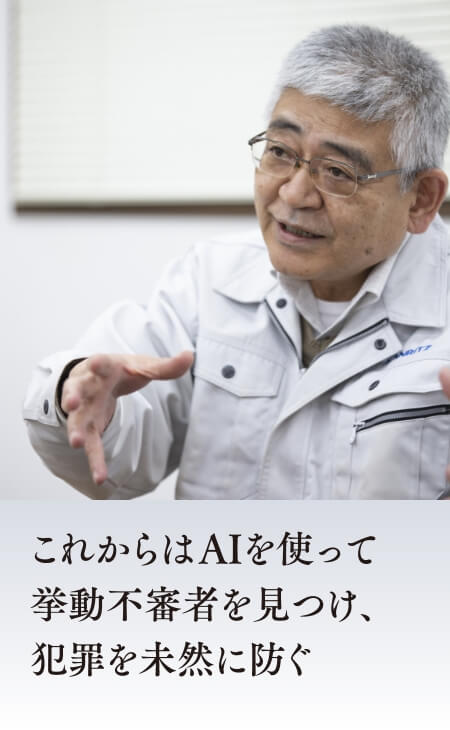

特命プロジェクト担当主幹の大田盛満が、最近の流れを語る。

「映像を記録しておいて、何かトラブルがあった時に後から記録を追いかけて検証するというのが、従来の考え方でした。しかし、2015年以降、新幹線車内で大きな事件が続いたのを機に、車内監視が重視され、犯罪を未然に防ぐという考え方に変わってきています」

サンリツが提供しているのは、列車の各車両に配置されたカメラから送られてくる映像を集約し、記録していくシステムだ。例えば、16両編成の列車であれば、各車両に7~8台備わっているカメラの映像を、1編成2カ所に配置された記憶メディアのSSD (Solid State Drive)に記録していく。記録した映像をどう解析し、どう活用するかは、現在、客先企業が取り組んでいる。

システムの仕組みそのものには、技術的な難しさはないが、列車に搭載するシステムならではの大変さがあると、大田は言う。

「列車なので、振動対策がとにかく大変です。記録装置の筐体には200本以上のネジが付いていて、とにかく、それらが緩まないようにしなければなりません」

川勝が続ける。

「一般的な機器でも振動試験はしますけど、列車では振動にさらされる時間がケタ違いに長い。その長さに応じた振動試験を行います。ランダム振動試験を1方向に1日かけ、合計3日間。3日間の振動を受けても、正常に機能し、筐体にゆがみがなく、ネジが緩んでいないことが求められます」

鉄道車両の耐用年数に応じたシステム設計も重要だ。

「ウチのシステムが入っている車両は、だいたい15年くらい使われます。ですから、使用するCPUやOSは、15年間は供給されるものでなければなりません。以前のCPUは、だいたい7年で代替わりしていました。新しいCPUやOSは、これまでより供給年数が長くなっているんですが、新しいが故に、まだバグをつぶし切れていない。その辺りがジレンマですね」(大田)

バグは公表されていないことが多く、その度に、社内の知恵を集めて対策を講じている。ちょうどバグを発見し、対策を練っている最中に列車内で事件が起きたことがあり、映像記録の無事が確認されるまで、大田はハラハラしたという。

防犯映像の重要性が高まるほど、システムには信頼性が求められる。

今後、AIによる映像の解析技術が進むことで、カメラシステムの用途は格段に広がっていく。その中で、信頼性はもちろん、よそと違うどんな「価値」、どんな「安心」を提供できるのか。カメラチームが、知恵を絞る日々が続く。

数十万回に1回のバグをつぶす

もう1つ、サンリツが手掛けるジャンルで、社会的に高い信頼性を求められるものがある。有料道路の電子料金収受システム、すなわちETCだ。サンリツでは、ハードウェアとソフトウェアとを組み合わせ、ETCシステムのプラットフォームを構築している。

屋外で使われるものだけに、ハードウェアの評価試験は、やはり監視カメラなど同じような厳しさだ。

「制御盤のボックスは、重さが200㎏以上ありますが、厳しい振動試験をやっています。料金所は、通過するクルマで、振動が凄いですから。

ETCの場合、排気ガスの影響、人里離れた料金所での虫や小動物の侵入、鳥の糞害など、現場に設置してみて分かることがたくさんある。1つ1つ対策していくんです」(川勝)

公共インフラであり、日々、膨大な数の利用者がいるETC。当然ながら、システムの信頼性を担保することが、社会からの至上命令だ。プラットフォームを構成しているソフト部分にも、極めて高い信頼性が求められると、第1世代ETCのソフトウェア開発に携わったシステム開発部長の三堀 学は言う。

「サンリツでは、工場の生産システムを手掛けていますが、付加価値の高いラインを“1分たりとも止めてはいけない”という点では、ETCもまったく同じです。

信頼性を最優先し、FAと同様に“枯れたOS”として航空宇宙分野で使われるVxWorksを採用しています。それでも、バグが見つかることがあります。

でも、自社開発ボード用のBSP(ボード・サポート・パッケージ)を開発しているVxWorksなら、難易度は高いですが自分たちで原因調査が可能です。

さらに、FAと共通で使うOSの抽象化層やミドルウェアを作っています。要件の違う場所で使用することで、多角的に問題が発見でき、信頼性を上げることができますから」

こうした基本的な取り組みに加えて、システムの信頼性を大きく引き上げた武器がある。サンリツが開発した、ETCをシミュレーションするツールだ。

ETCシステムをチェックするには、テストコースでさまざまな実走試験を行い、検証していくのが基本。ツールを開発するまでは、試験用のゲートで収集するデータがすべてだった。だが、テスト車両がコースを1周するのに3分はかかる。評価試験は、なかなか進まなかった。

そこで作り上げたのが、実験走行がソフトウェア的にシミュレーションできるプラットフォームだった。

「ゲートを通過する車両のデータログを取って、それを別の場所で再生し、解析することができます。さらに、車種を変える、通過速度を変えるといった色々なパターンをデータ化し、ソフトウェア的に再現して、解析することが可能です。シミュレーションのデータのもとは、動作時のログデータですから、動作する場所には関係なく、テストコース、実際の料金所ゲートのデータもシミュレーションにより再現することができます。

ETCの現場では、数万回、数十万回に1回発生するといった、非常に発生頻度が低いシステムトラブルがあるんですね。頻度は低くても、トラブルの原因は突き止めて、潰さなければならない。しかし、この低頻度を実走試験で再現するのは、まず不可能です。

シミュレーションなら、あらゆる条件を想定した再現が可能ですから、通常は見つからないようなバグが発見できる。システムの信頼性が飛躍的に上がりました」

ETCは、巨大で複雑なシステムだ。いくつものメーカーのハードとソフトがつながり、構築されている。サンリツのシミュレーションツールは、自社製品の範囲だけでなく、接続している他社の分も含めて、システム全体をシミュレートしていける。自社だけではなく、システム全体の信頼性を上げていかないと、トラブルは防げないからだ。

「システム同士を接続する前には、相手の機器の代わりにシミュレーションツールを使用して接続前の試験を実施します。この機能もシミュレーションツールの機能の1つです。相手の機器がなくても、システムレベルの動作確認が可能になります。このような事前準備で有効な接続試験が実施可能となります。ETCは全メーカーが、初めて経験するシステムであったため、接続試験中には、非常に修正が困難な問題も発生します。極端な場合には、接続先の問題をカバーできるようにサンリツ側のシステムを変更して対応することもあります」(三堀)

「1分たりとも止めない」──そのために何ができるのか? 常に出発点は、そこにある。

1分たりとも止めてはいけない Index

Page.1

Page.2