あらゆる現場の機器に「頭脳」を与え

どんな課題にも逃げずに立ち向かう

サンリツオートメイションの仕事

医療機器への高く、長いハードル

もう1つ、サンリツが長年展開しているビジネスが、IEC事業(Industrial Embedded Computer Components)だ。産業用機器に組み込む“頭脳”として、ボードコンピュータ製品を顧客に供給している。オリジナルの各種ボードをラインアップしているほか、用途に合わせたカスタムメイドも行っている。

産業用機器向けなので、長期にわたって使われる点は、PSIのシステムと同じ。製品の供給にあたっては、長期運用ならではのドラマが少なくない。

営業部長として、顧客企業の開拓を担う金刺雅史が経験を語る。

「2000年頃だったと思いますが、ある日本の医療機器メーカーから組込コンピュータボードの引き合いがありました。その時は、コンペで海外製のボードに負けたのですが、2年後に、再び同じメーカーから引き合いがあったんです。今度は、国産のボードを探しているとのことでした。海外製のボードには、コストやサポート面での不満があったようです」

この引き合いに対し、開発チームは全力で対応。実際に要件を満たす自社のボード製品として、SC2230を短期間で開発し、その現物を提案するという積極策に出る。

しかし、そのSC2230を携え、営業が足しげく先方を訪問しているうちに、既に採用済みの海外製ボードとの互換性など、少しずつ追加の要件が出てくる。チームは、それらの要件をすべて取り入れ、改良版のSC2231まで開発した。それでも正式採用には至らず、SC2231は先方の社内で、セカンドソース(同等仕様品)という位置付けに甘んじていた。

勝ち取ったものは「信頼」

産業用機器の中でも、医療用機器は特に信頼性が重視される。先方は慎重な上にも慎重な姿勢を崩さなかったが、2005年になって、ようやく正式採用に向けた動きが出てくる。しかしそこで、予想外のアクシデントが発生した。

「先方の評価試験で、SC2231が熱暴走するとの指摘を受けたんです。ボードを詳しく調べてみると、CPUメーカーは公表していなかったんですが、直近の製造マスク変更で、CPUの消費電力が上がっていることが判明。それが、熱暴走の原因でした。すぐに対策を講じましたけど、採用済みの海外製ボードも同じCPUを使っていますから、どちらも条件は同じ。しかし、ウチが開発した温度対策が海外製ボードにも取り入れられ、またもや、正式採用は見送られたんです」

その後、2008年になって、ようやくSC2231は正式採用への道がひらける。先行開発したSC2230を携えて提案してから、実に6年が過ぎていた。

SC2231が正式採用されたのは、海外製ボードが生産撤退を決めたからだ。ボードに使われていたCPUとチップセットが生産中止になり、同じ製品が作れなくなったことが撤退の理由だった。一方で、サンリツは産業用機器に向けた長期の部品供給には慣れていて、ノウハウや実績、社内の体制もある。

待ちかねた正式採用から10年間、2019年までSC2231は供給され続け、製品としての役目を全うした。

長期供給のノウハウと体制が、最終的な案件獲得につながった形だが、一連の過程で得たものは、SC2231のビジネスよりも、はるかに大きいと金刺は言う。

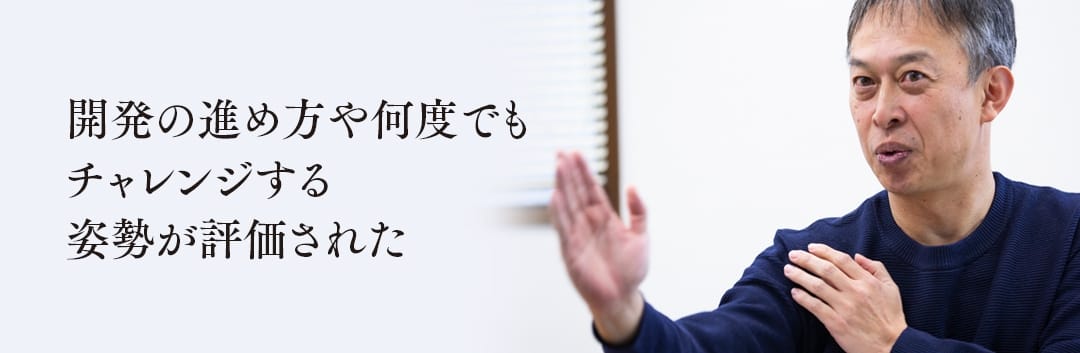

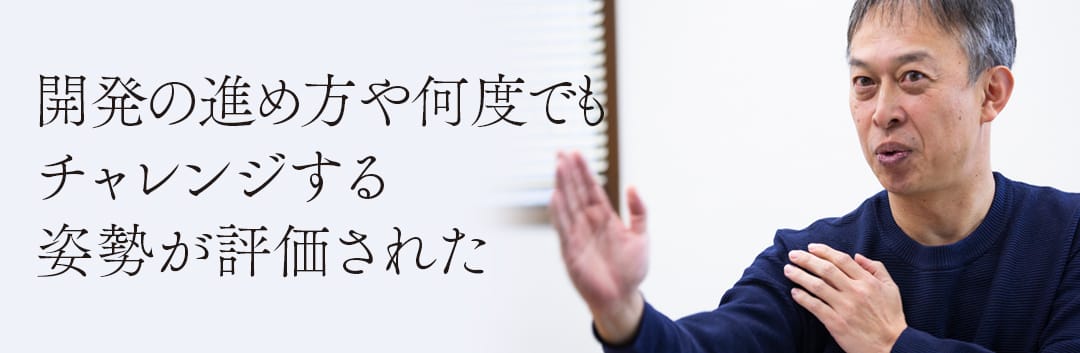

「SC2231は、正式採用まで非常に時間がかかりましたが、その途中で、先方の会社から別の案件の引き合いが来たんです。技術力はもちろん、開発の進め方や何度でもチャレンジする姿勢が評価されたんですね。

その案件は大きく成長し、現在はサンリツを支えるビジネスの1つになっています。6年がかりで勝ち取ったものは、案件ではなく、“信頼”だったと思っています」

コンピュータの進化が足かせに!?

部品生産の打ち切りと並んで、コンピュータをめぐる規格の進化も、生産設備にとっては大きな足かせとなる。市販パソコンのように、一式全部を入れ替えて性能アップというわけには行かないからだ。

同じく金刺が語る。

「ある半導体製造装置のメーカーに、2004年からSC2410というCPUボードを供給しているのですが、2010年に先方の事業所の1つから相談がありました。ちょうど、ボードとハードディスクなどとの接続規格が、パラレルATA(PATA)から、シリアルATA(SATA)へと移行が進んでいる時期で、後継のCPUボードはSATA化を前提に構想が進んでいたんですね。

しかし、まだトラブルが出尽くしていない新しい規格を採用するリスクと、既にフィールドで稼働している数千台の製品メンテナンスとを考慮すると、後継ボードにもPATAを載せられないかというものでした」

実は、相談があった事業所は、サンリツのボードを採用していなかった事業所。それでも要請を受け、チームでSATA/PATA変換デバイスを探すところから始めた。しかし、条件に合うデバイスは、簡単には見つからない。ようやく探し当てたのが、台湾製のコンシューマー向けチップだった。市販チップなので、いつまで生産されるのか、サポートは十分なのかなど、リスクも大きい。

だが、他に選択肢はない。すでに自社で企画し、開発を進めていた後継のボード製品SC2710に加えて、リスクを客先にも共有してもらった上で、SATA/PATA変換チップを追加搭載した後継ボードの開発に踏み切る。

顧客が求める要件を正確に取り込み、完成度を高めていくために、開発プロセスをも顧客と共有するという、これまでにない初めての体制を敷いた。開発プロセスのフェーズごとに、客先のレビューを受け、双方が納得してから、次のフェーズに進むという仕組みだ。

こうして後継ボードのSC2720が完成した。

チームの姿勢こそが「品質」

「結果的にSC2720は、その事業所だけでなく、顧客企業の各事業所に採用され、ボードとしては過去最大のヒット商品となりました。後から聞いた話ですが、開発の手法やサポートの体制が高く評価をされたそうです。特にサポートは、トラブルが起きた際に、単に自社ボードの不具合の有無を調べるのではなく、システム全体で何が起きているのか、解決のためには何をすべきなのか、生産現場全体の状況にまで踏み込んで対応する姿勢が評価されています」

産業用組込コンピュータにとって「品質」とは、顧客にとって、どれだけ使い勝手がよく、どれだけ信頼ができるかだ。そして信頼は、製品そのものの性能だけではなく、チームの開発姿勢や、サポートの対応を通じてゆっくりと培われていく。

サンリツが供給したボードを搭載した半導体製造装置は、その8割が海外に輸出される。いまこの瞬間にも、世界中の半導体工場で、元気に稼働している。