サンリツオートメイションの仕事

- 仕事

- 働き方

あらゆる現場の機器に「頭脳」を与え

どんな課題にも逃げずに立ち向かう

サンリツオートメイションが手掛ける3つの事業分野のうち、歴史が長く、すでに大きな柱となっているのが「PSI事業」と「IEC事業」だ。いずれも、コンピュータ技術を用いて、前者は生産ラインや社会インフラ、後者は産業用機器のコントロールシステムを作り上げる。顧客からの依頼には、難度の高い案件も多いが、どんなにハードルが高くても、常に使われる現場に寄り添い、逃げずにやり遂げることが、会社のDNAである。

「産業用組込コンピュータ」という世界

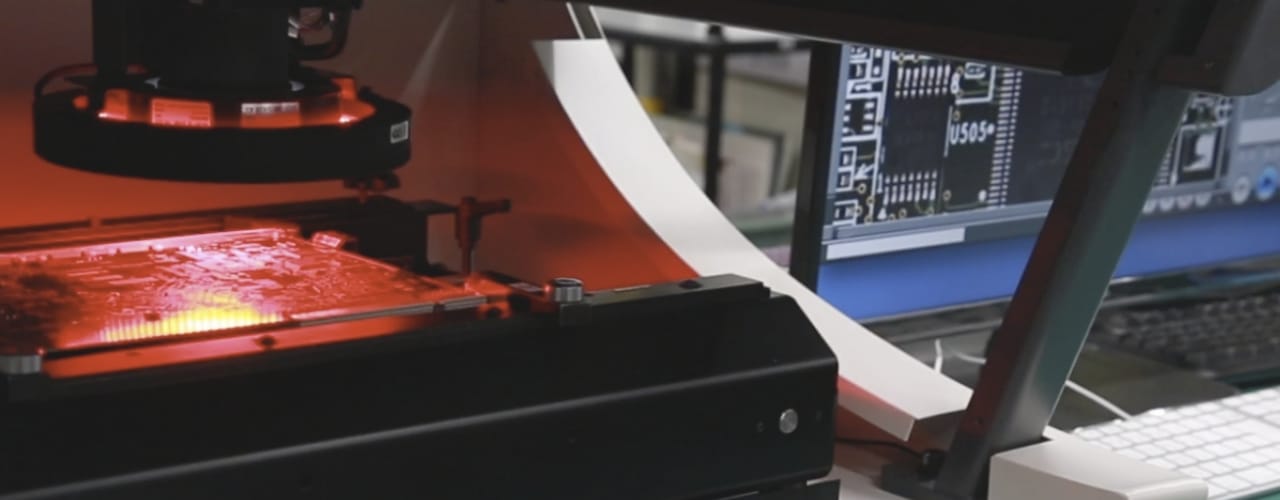

PSI事業(Production and Social Infrastructure)とは、生産ラインや社会インフラのアプリケーション・システムを構築するビジネスのこと。分かりやすく言えば、生産ラインや社会インフラにおける効率化、高品質化のために、コンピュータのハード技術・ソフト技術を駆使し、さまざまな設備機器への指示システムを構築する仕事だ。

工場の現場であれば、生産ラインの運用を効率的、安定的に行いたい、設備やシステムのリニューアルによって生産性や品質の向上を図りたい、あるいは日常の小さなトラブルに対処する、等々、常に大小の「課題」や「困りごと」が存在している。その千差万別の「課題」や「困りごと」の1つ1つと向き合い、コンピュータ技術で解決していくことが、サンリツの最も得意とするところだ。

生産設備やロボットなど、現場の機器に組み込まれ、“頭脳”として働くコンピュータを「産業用組込コンピュータ」と呼ぶが、その世界は独特。消費者がコンピュータと聞いてイメージする市販パソコンなどとは、大きく異なっている。それは、産業用機器ならではの特質から来ている。

ITエンジニアリング部長として、自動車メーカーなどの生産ラインを担当する橘寿一が語る。

「工場の設備は非常に長い年月にわたって使用されます。一般的には10年単位、長いものだと30年くらい使われる。新旧の設備が混在しているわけで、それらに対して生産指示がきちんと行われ、安定的に運用される必要があります。だから、システムを開発して、それで終わりということはありません。長期にわたって稼働させ、維持していくことが求められます」

産業用設備は極めて高額な投資であることから、簡単に入れ替えはできない。機器入れ替えのために生産ラインを長く止めることも難しい。OSやハードのバージョンアップに伴って、数年ごとに丸ごと買い替えていく市販パソコンなどとは、根本的に考え方が異なっているのだ。

長期の運用を可能にするためには、数多くのノウハウが必要になる。まず、世代の異なる新旧設備をシステム的に融合させ、一体の設備として動かすこと。OSの違いを吸収するインターフェイスを作り、その上で同じアプリケーションを動かすような仕組みもその1つ。実際、その技術によって、独自OSで動く30年前の設備も、まだ現役で稼働している。

最近では、設備を動かす指示だけでなく、機器からのデータ収集も重視されるようになったため、異なるインターフェイスから一元的にデータを吸い上げる仕組みも必要だ。さらに、ノイズが多い工場の中でも安定して動くハードを開発し、長く供給できる体制を整える、といったことも長期運用の大事なノウハウになる。

“見えないノイズ”を追い詰める

長期運用と並んで、産業用設備にとって重要なのは安定性と安全性だ。トラブルが起きて生産ラインが止まると、そのまま工場の損害に直結する。2~3分間に1台を生産する自動車工場であれば、5分間止まるだけで数百万円の損害になる。そのため、未然にトラブルを防ぐ幾重もの仕組みが不可欠になる。

異常があれば、すぐに対応できるように、サンリツが提供するソフトは、中身の7割を解析プログラムが占める。一般的なソフトでは3割くらい。安定性、安全性への対策はそれだけ徹底している。

それでも、生産現場のシステムを担当していると、提供するシステムとの関係の有無にかかわらず、多彩なトラブル事案が持ち込まれてくる。

橘は、こんな経験をしたことがある。

「ある時、工場内のネットワークに異常が出て、ダウンしたから至急調べてほしいという依頼がありました。少し時間が経つと自然に復旧してしまうのですが、同じ時間帯にたびたび発生する。不思議な現象でした。

問題を切り分けながら、原因を追い詰めていくと、なんと、工場の従業員が、生産機器の電源に電気マッサージ器をつないでいるのが見つかったんです(笑)。何でそんなことをしたのか分かりませんが、マッサージ器のモーターがノイズを出していたんですね」

最近の工場では設備のネットワーク化が進んでいるため、ネットワーク関係のトラブルが目立って増えていると、橘は言う。有線ネットワークであれば、ケーブルの劣化・断線のような単純なケースもあるし、配線の途中で高圧の電源ケーブルと通信ケーブルとが一緒に束ねられ、ノイズが侵入していたこともあった。

無線ネットワークでは、思いもよらないノイズが原因になることもある。電波で読み取るRFIDタグを利用し、生産ラインを流れる個々の製品を管理している工場では、タグの読み取りができなくなるトラブルが発生。これも依頼を受けて調べたところ、構内を行き交うトラックの無線が原因であることを突き止めた。

あるいは、機器の相性もトラブルの原因になる。工場の生産ラインには、色々なメーカーの設備機器が動いているため、たとえ一般的なイーサネット(Ethernet)規格で統一されてはいても、各社の機器の信号の強さやノイズの逃がし方、アースの取り方など、考え方は必ずしも同一ではない。その違いが原因でネットワークに障害が出ることもある。生産ラインの指示システムを安定的に動かすためには、さまざまなノイズに対策することも、大事な仕事になっているのだ。

多くのネットワークトラブルが、まずサンリツに持ち込まれる理由について、SE・ソフト開発部門担当常務の上之原尊はこう語る。

「サンリツが構築しているのは、工場における“メインの神経回路”です。現場のさまざまなデバイスや上位のシステムが、すべてウチのシステムにつながっている。だから、トラブルが起きると、真っ先に声が掛かる。仮に末端の機器にトラブルがあっても、“メインの神経回路”から問題を切り分けていかないと、どこに原因が隠れているのか分からないんです」

データを解析し、未来を予測する

生産ラインを長期間、安定して動かすことに加え、最近、新たな課題として取り組むのが、現場の機器から吸い上げたデータの活用だ。例えば、「予防保全」もその1つ。

機器からのデータを収集、蓄積、解析することで、機器の状態を「見える化」し、トラブルなど、変化の兆候を探り出そうという試みだ。

生産設備では、故障やトラブルを未然に防ぐために、異常が無いにもかかわらず定期的に交換される部品が多い。

「いつ壊れるのかが分からないから、保険をかける意味で、例えば、ある部品については1年と決めて交換しているんです。でも、本当は2年持つのかもしれない。きちんと“傾向管理”ができれば、こういう現象が出ると、部品の寿命が近いといった予測ができるようになります。まだ、取り組みを始めたばかりですが」(橘)

コンピュータ技術を駆使し、30年前の生産設備をも活かしながら、ラインでの生産性と品質とを最先端のレベルにまで高めていく。コンピュータ技術はもちろん、生産現場の仕組みにも精通しているからこそ課題解決のアイデアも生まれる。

そこが、PSIという仕事の面白さでもある。